真空包装气体含量验证方法及“松包”问题的分析

在现代生活中,各种类型的真空包装遍及食品、药品、精密电子等诸多领域,成为日常包装的重要组成部分。真空包装是指将产品置入气密性包装中,将其中空气抽出后密封,使袋内处于高度减压状态的一种包装形式。此类包装内部为低氧环境,一方面能抑制大部分好氧微生物如霉菌、酵母菌的生长繁殖,延缓腐败进程,另一方面可以有效防止食品等内容物的氧化变质,延长产品的货架期。

一、真空包装气体残留量的影响

根据真空包装的原理可知,真空包装的保质效果在很大程度上取决于包装抽真空的效果,换言之,即包装内残余气体含量的多少。气体的残留量越少,意味着残氧量越少,对于内容物,尤其是食品的保质更为有利。

对于真空包装中气体含量的验证方法,目前国内并没有相应的标准。笔者所在的兰光包装安全检测中心根据波义耳定律“在定量定温下,理想气体的体积与气体的压强成反比”,提出了一种采用压差法与液位分析技术相结合的原理进行测试的检测方法,具体步骤如下:利用RGT-01真空包装残氧仪,首先将其真空室内腔注满水,盖上密封板,然后在计量筒内缓慢的注水至指定的区域,盖好上盖,压紧密封板,同时对试验腔进行抽真空至试样膨胀,最后通过液位分析及相关计算,得出包装袋内残余的气体量和残氧量。笔者从超市随机购买了4种真空包装产品,利用此法进行了测试,获得了如表1的结果。通过观察可以发现,试样经过测试后并无破损,而且这种无损测试方法测得的数据能直观反映出真空包装内的气体含量值,对于相关生产和包装企业来说,对包装工艺和保质期研究具有很强的参考性,因而该方法值得推广。

上述方法虽然能有效的对出厂前的真空包装产品气体残留量进行监控和控制,但仍有不少食品加工企业发现,在储藏和销售过程中,常有真空包装“松包”现象发生,严重影响食品在货架期内的保质效果。“松包”现象,归根结底是由于真空包装内部的气体增多导致,接下来笔者以真空食品包装为例,从包装材料和内容物方面详细分析致使包装内气体增多的原因。

二、真空包装“松包”的原因分析

(一)真空包装材料的影响

真空包装封包后,理想的状态是维持绝对的密封,以保证袋内的真空状态。但从包装材料自身而言,这种理想状态是不可能存在的,因为无论何种材质,都具有一定的气体渗透性。众所周知,世间宏观物质都是由大量的、始终处于无规则热运动的微观粒子如分子、原子构成。当物质中粒子数密度不均时,分子的热运动促使粒子从密度高的地方迁移至密度低的地方,如此就形成了扩散,而扩散正是气体渗透的根本。就真空包装而言,其包材的内外两侧,气体粒子数密度极为不均,在较大的压差作用下,外侧(高密度侧)的气体分子吸附、溶解入包材内部,经过扩散,继而从内侧(低密度侧)析出,这一过程即为气体渗透。由于分子的热运动是永不停息的,因此气体对于真空包装材料的渗透也是无时无刻不在进行。

一般来说,气体的渗透性对于食品品质的影响取决于两个方面的相互作用:气体对不同材质包材的渗透性能差异和食品的储藏时间。后者易于理解,储藏时间越长,真空包装内渗入的气体积累量越多,但是否会对内容物品质产生实质影响则与包材的气体渗透性能差异有很大关系。包材的气体渗透性是由其自身的性质决定的:(1)材料分子链的极性。极性分子的相互引力大,内聚能密度高,阻隔性好,扩散系数低。聚乙烯属于非极性材料,尼龙、PVF属于极性材料,而PVDF为强极性材料;(2)材料分子链的刚性和侧基。分子链刚性大、主链不灵活的材料气体透过率较低。分子链侧基不对称,材料自由空间大,透过率就相对较高;(3)材料的结晶度。结晶度高,分子链排列愈紧密,气体透过结晶性物质比透过无定物质需要更多的扩散活化能,因而阻隔性更好。(4)材料的密度。与结晶度相似,材料密度高、阻隔性好、渗透率低。(5)材料取向度。通过改变材料的拉伸取向可显著降低气体透过率,特别对结晶材料,取向可使晶体按一定方向重新排列起来,还可以促进结晶,使得渗透分子需经过更为曲折的路径才能透过材料。

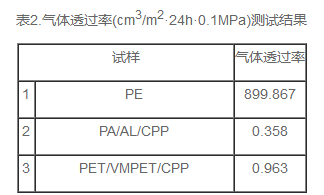

笔者借助兰光包装安全检测中心的VAC-V2气体渗透仪对三种厚度基本相同的包材PA/AL/CPP、PE、PET/VMPET/CPP进行了气体透过率测试,测试结果如表2。通过对比可见PE材料的气体渗透性最强,而添加了铝箔层或镀铝膜层的复合膜的气体渗透率降低了99.96%,阻隔性大大提升。若采用2#或3#材料的真空包装,在包装无泄漏的前提下,同样时间内气体的渗入量远低于采用1#包材的真空包装,因而基本上不会因气体渗透性这一原因造成松包现象的发生。

气体渗透性是用来评价微量气体对包材的渗透,相对于气体渗透性立足于微观评价,密封性则是用于评定大量气体的泄漏。若真空包装具有以下表现:(1)发生松包的时间距出厂时间较短;(2)包装表面存明显或不明显的微孔,即泄漏点。那么,基本上可以判定真空包装整体密封性的问题是导致松包的主要原因。解决这一问题的根本是明确泄漏点的位置和致孔原因,进而针对性的实施解决方案。对于肉眼可见微孔,基本没有判定难度。对于细微的针孔,则需要借助相关仪器确定泄漏点。笔者借助兰光包装安全检测中心的RGT-01真空包装残氧仪,采用负压的方法对几个发生松包的真空包装做了密封性测试,观察到其中一个试样的封口处有成串的小气泡冒出,由此可以判定该试样包装的泄漏点位于封口部位。

对于因真空包装的密封性较差导致的松包问题,其解决方案与泄漏部位有着很大的关系。上述试验中泄漏试样的泄漏部位位于封口,究其原因主要有以下两方面因素:(1)封口强度没有达到标准,可能热封的温度不够、时间太短、压力较小;(2)亦可能热封前封口被污染导致。一方面需要在热封前保证封口部位的干净平整,另一方面适当调整热封参数,增强封口处的热封强度使之达到理想状态。

除了封口部位外,真空包装的袋体部位也是泄漏的多发部位之一,尤其是包装形状不规则,有较尖锐棱角的食物。包装抽真空后,在食物的凸起棱角部位包装材料发生拉伸变形,紧密贴合在食物表面形成褶皱尖角。拉伸性能不佳的包材极易出现细微的针孔,后期的运输、搬卸、碰撞、摩擦则会使针孔面积扩大,泄漏更为严重。对于这一问题,首先需要选择具有优异的拉伸性能的包材,其次适当的增加包材的厚度能提升包装整体抵抗外力的能力,第三,也是最有效的,加强日常对包材耐穿刺性能的检测,确立相关质控标准。

(二)内容物及其加工过程的影响

排除包装材料的原因,内容物本身也具有产气的可能性。一种是食品内部组织质密性差,例如香肠、腊肉类,存在空心的地方,抽真空并没有将空心处的气体完全抽出。待真空食品储藏一段时间后,气体慢慢释放出来,形成了松包的状态。另一种可能是内容物本身的微生物作用,对于真空食品来说影响较大。真空环境和包装材料的高阻氧性虽能抑制大部分致腐细菌的生长繁殖,但对厌氧菌或兼性厌氧菌无效。若真空包装食品最后的灭菌工序不彻底,则会有微生物残留,诸如芽孢杆菌、酵母菌等厌氧或兼性厌氧菌种,这些菌种生长繁殖过程中易产生气体,因此也会造成真空包装松包的现象。最佳的解决办法采用合理的灭菌方式进行尽可能彻底杀菌,杜绝微生物隐患。

三、总结

真空包装的气体残留一直是困扰相关企业的包装难题。对于尚未出厂的真空包装产品,可以通过文中所介绍的压差法和液位分析相结合的方法进行无损检测和控制,效果显著。但对于储藏和销售环节的真空包装产品来说,“松包”问题的影响更为严重,建议相关企业从真空包装材料、内容物及其加工过程综合分析,方能从根本上解决“松包”问题。